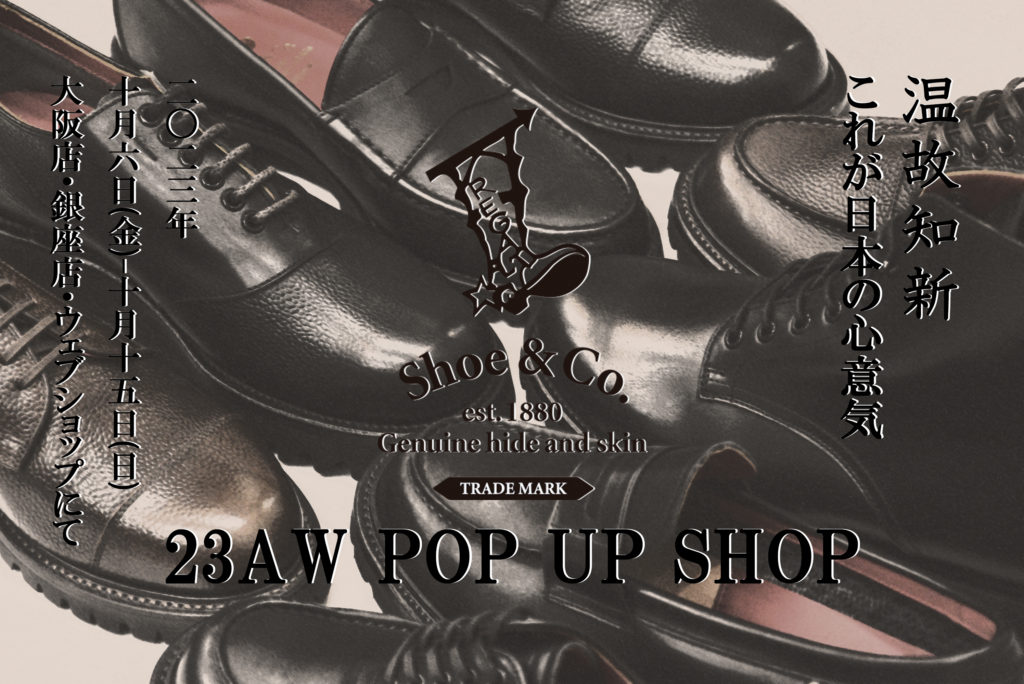

10月6日(金)より銀座・大阪店にて開催の『Regal Shoe&Co.(リーガルシューアンドカンパニー)23AW POPUP SHOP 』。

それに合わせまして以前にREGALさんの、工場見学させていただいた際の記事を再度ご紹介させて頂きます。どうぞご覧くださいませ。

この度、新しくお取り扱いが始まることになった「REGAL Shoe&Co.」。

各々、気に入ったモデルを夏頃から履き始め、履き心地を体感するとともに、 実際に「製造現場を見てみたい」という思いが生まれました。

ということで、一同は新潟県三条市にある「チヨダシューズ株式会社」様へお邪魔しました。

全国に数か所ある REGAL の工場の中、この地で REGAL Shoe&Co. は作られています。

製品ができるまでの工程の説明を受けます。

各種パーツ、使われる道具や製法。これらは130もの工程を経て、靴になっていくのです。

いざ、物作りの現場へ。

従業員90人程で、現在は工場を回している。

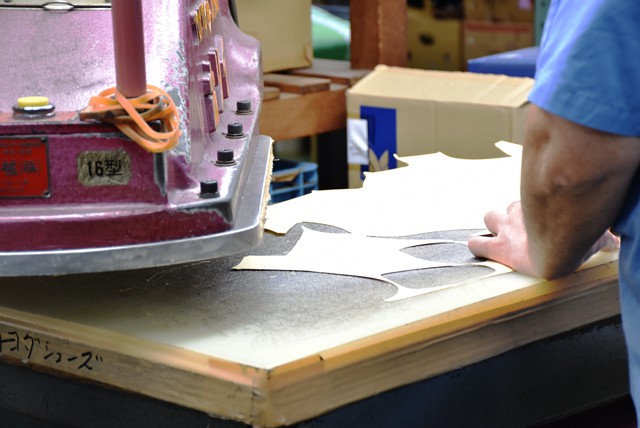

裁断工程

実際に靴のアッパーとなるパーツや、それ以外の副材料(綿布、裏革など)を裁断・抜き取る工程。

同時に裁断された革部分に汚れや傷がないか検査をする。

製甲工程

裁断された革を、ミシンで縫っていき、平面から立体へ。この時点で製甲(アッパー)となります。

釣込・底付工程

アッパーと底とを組み付ける工程。

半立体のアッパーを靴型にかぶせ、靴型にフィットするように釣り込んでいく。

すくい縫いの作業。

釣り込み作業を終えたアッパーに、細革(ウェルト)を縫い付けていく作業。

熱を含んだ粘り気のある物体。

実はこちらコルク。初めから固形のタイプもあるが、熱を施しこのように塗り込む「練りコルク」は、よりグレードの高い靴に使用されることが多いのだとか。

これが履き込むと、段々と沈んでいき、自分の足に合った靴が出来上がる秘訣だそう。

そこからプレス機でアッパー部と表底を貼り合わせていく。

出し縫い作業。まず本底に荒裁ち(切裁)を施し、出し縫い機でアッパー部の細革、表底とを縫い付ける。

研磨により、コバや底面を仕上げていく。

底面にはサイズ表示やブランドのロゴマークを刻印していく。

甲仕上工程

最終段階。汚れを取り除き。お化粧材を塗り、ブラシ掛け。

中敷きを敷き、

紐を通す。

丁寧に箱詰めして出荷。

全てではありませんが、革が靴になっていく工程を見て感じたこと。 それは、人の手による作業がとても多いという事。 当たり前のように毎日履いている靴は、実は多くの人の手によって完成されていくのだと感じると、一層愛着が湧きます。

そして丁寧に作られていく革靴は持ちがよく、馴染みが良く、足の形にフィットすることで、自分だけの一足に なる。より一層 REGAL の靴が好きになりました。

『Regal Shoe&Co.(リーガルシューアンドカンパニー)23AW POPUP SHOP 』は10/6(金)から。皆様のご来店お試しお待ちしております。