先日のブログにて告知をさせて頂きました『JAPAN BLUE JEANS(ジャパンブルージーンズ) DENIM FAIR』。

期間中は定番シリーズから新作まで豊富なランナップを取り揃えております。

詳しいランナップは後日ご紹介させて頂きますのでどうぞお楽しみに。

さて、前回のJAPAN BLUE JEANS(ジャパンブルージーンズ)FAIRが2017年でしたので実に6年ぶりの開催。

今回イベント開催に先立ちまして、メーカー様のご厚意もありまして生産背景を実際に見学させて頂ける事に。

早速、デニムの聖地児島へ向かいました。

訪問させて頂いた内容を「生地編」「縫製・加工編」と2日間に分けてお話しさせて頂きます。

本日は「生地編」。

是非最後までお付き合いください。

JAPAN BLUE JEANS(ジャパンブルージーンズ)とは

既にご存じの方も多いとは思いますが改めてブランドの概要を。

JAPAN BLUE JEANS(ジャパンブルージーンズ)

1992年、テキスタイルメーカーとして株式会社コレクト創立。

2011年に海外へMADE IN JAPANのクオリティを広める為にブランド「JAPANBLUE JEANS」がスタート。

欧米で認められたシルエットに、国産のクオリティを組み合わせた新しい価値観のジーンズを提案しています。

生地の生産から行える国内のブランドはそう多くはなく、海外のバイヤーから圧倒的な支持を受け誕生した同ブランドは、現在では国内外問わず様々な顧客を持ちます。

いざ、訪問

児島駅から徒歩5分程の海沿いに構えられた本社。

海がすぐそこにあるという事もあり、とてものどかな雰囲気。

まずはテキスタイル部門に位置する「COLLECT(コレクト)」のショールームを拝見させて頂くことに。

デニムをはじめ圧巻の生地の量。

自社製品の生地はもちろん国内外1,000社以上の取引実績を持ち、産地の強みであるデニム生地の開発・生産をはじめヴィンテージウェアを徹底的に研究したワーク・ミリタリー生地の開発を行っているのだとか。

児島のデニムづくりの特徴は分業制(生地・縫製・加工など)がベースの中、

JAPAN BLUE JEANSは自社で様々な生地を持っていることが生産コストの削減にも繋がり、品質は落とさずとも国産デニムの中では比較的手に取りやすい価格で提供が出来るようにな体制を整えています。

生地について

ジーパンの良し悪しを語る上で欠かせないのがやはり生地。

よく我々が良いジーパンである事を判断する指標としているのがセルヴィッチであるかどうか。

セルビッチとは画像①のように白のほつれ止め処理が施されたデニム生地の端のことを指します。

細かく言うと、セルヴィッチとは現在のようにデニム生地が量産される以前の旧式力織機で織られた生地の両端のほつれ止めの役割を担う部分の事。

生地の端は頑丈に縫われており色糸(画像①は赤の糸を使用)が入ってます。

これが俗に言う「耳」と呼ばれるもの。

我々がよく言う「赤耳」などはこれの事を指します。

対してセルビッチではない生地はどうだろうか。

画像②のように「耳」が付かないのが大きな違い。

デニムの縫製方法は、セルヴィッチ生地のものとは基本的には変わらないが、

生地の端にほつれ止めが無く、ロックミシンと呼ばれる専門的なミシンにてほつれを防止しているのが特徴。

革新織機で織られたこちらの生地は非常に生産効率が良く、現在の主流になっています。

シェアに関しては圧倒的で世の中に出回っているデニムの90%以上がこの織機で生産されたものなのだとか。

◎それぞれの特徴

| 旧式力織機 | 革新織機 | |

| 織り方 | シャトルで緯(ヨコ)糸を往復させることで製織 | 一方向からエアー等で緯(ヨコ)糸を飛ばして製織 |

| 製織スピード(生産量/日) | 遅い(50m程度) | 速い(150m~200m程度) |

| 風合い | ・凸凹とした風合い ・生地の表情が豊か | ・均一に織ることが可能の為、クオリティが安定 ・生地の表面はフラットな表情 |

| 生地巾 | 約80cm | 約150cm |

表をご覧いただくと革新織機のシェアが大きい理由が一目瞭然。1日あたりの生産量が倍以上違います。

デニム1本を作る際の生地コストは、旧式力織機で織られた生地だとは革新織機に比べ約2倍の生地が必要になってきます。

◎生産過程

デニム生地を作る織機は2種類ある事をご説明させて頂きましたが、実際はどのように作られているのか?

今回は旧式力織機を使ったデニム生地の生産過程を拝見させて頂きました。

製織所は本社より徒歩で2~3分の場所に位置しており、JAPAN BLUE JEANS(ジャパンブルージーンズ)のほかに桃太郎ジーンズなどのデニムもこちらで織られています。

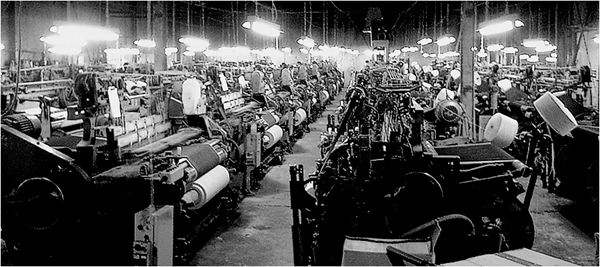

中にはおおよそ10台程の旧式力織機が並んでおり、職人さんが常駐しながら作業にあたっていました。

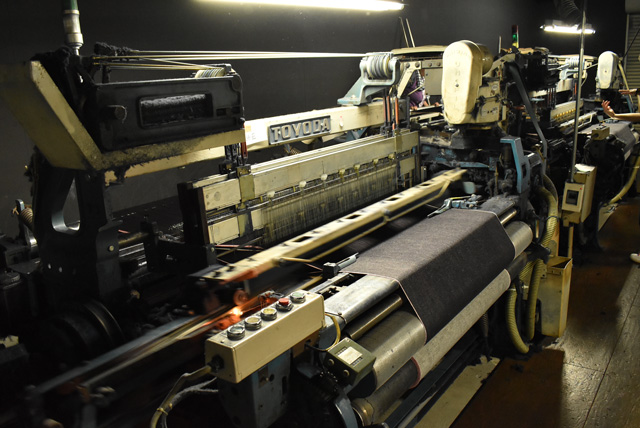

1日8時間フル稼働で織れるのは約40~50m/台。現在主流の革新織機に比べると生産性は劣るものの、革新織機とは違い旧型織機で織られたデニムは経糸にテンションをかけずゆっくり織りあげることにより生地表面がフラットではなく立体的な表面に仕上がります。

生地は織物は経(タテ)糸と緯(ヨコ)糸の組み合わせで構成されています。

上下する経糸の間を緯糸が通ることで組織が作られ織物として完成します。

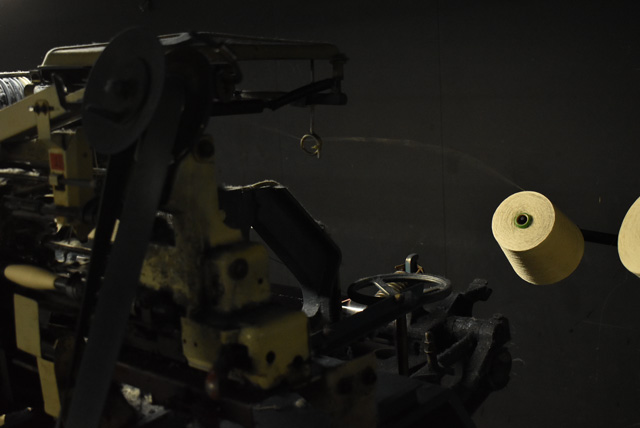

旧式織機では緯糸を通す際に糸をまいたボビンを搭載したシャトルと呼ばれる器具を使って糸を左右交互に通して生地を織っていきます。

デニム生地ならばインディゴ染料で染めた経糸と、染色をしていない白色の緯糸で織られます。

緯糸

生地の端にはほつれ止めが。こちらがセルビッチの証となります。

先程の表にもある通り、旧式織機は革新織機よりも運転速度が遅く、1本のデニムを作るのに通常のデニムの5倍以上の時間が必要になります。

最新の織機はコンピュータによって比較的簡単に正確な作業ができますが、旧式の織機は職人さんの手作業が必要不可欠。

加えて、旧式の織機は生産がすでに終わっているため、部品の調達やメンテナンスにも苦労が絶えません。

これだけの手間と時間をかけられて仕上がったデニムは生地に膨らみが生まれ表面には凸凹ができて、より表情のある生地に仕上がります。

この生地の表情こそが穿きこんで行くことで生まれる良い色落ちに繋がっていく訳でございます。

以上、JAPAN BLUE JEANS(ジャパンブルージーンズ)工場見学「生地編」でございました。

明日は「縫製・加工編」でございます。

お楽しみに!